岡Bのお役立ちブログ:サーボ過負荷異常編

前回の岡Bブログで,よくあるサーボエラーの要因と解決方法をいくつかご紹介しました。

(前回の記事→岡Bのお役立ちブログ:エラーメッセージ編)

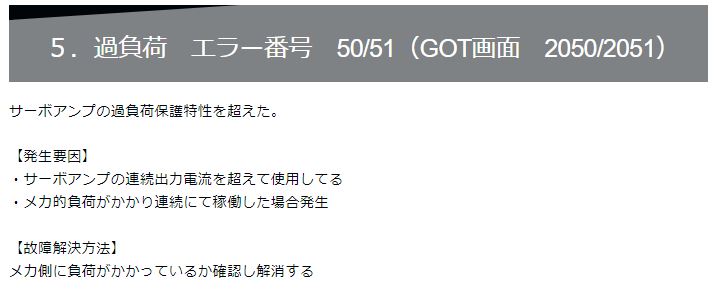

そして “過負荷”のエラーはメカ的に負荷がかかっているか確認し解消すると説明しました。

(前回の岡Bブログの過負荷の項目)

実はこの確認ですが,お客さまでも確認可能で簡単に解決することも多いのです!

そこで今回は熱板成形機を例に,機械のどの部分を見て過負荷の要因をひも解いていくかを一緒に見ていきましょう!!

1.テーブルバランサー圧の確認

熱板成形機のバランスシリンダ圧力は0.30~0.45MPaの範囲で設定します。圧力設定に幅があるのは金型の重量によって設定を変更する必要があるからです。

よくあるのが,軽い金型で生産を行った後,重たい金型を載せた時にテーブル上下のサーボ異常が発生する事例です。この場合はバランス圧が足りないことがサーボの過負荷につながり生じたエラーで,バランス圧を高く設定することで解消されます。

このように金型ごとに適切なバランス圧を見極めるのが重要なポイントとなります。

1-1.バランス圧の選定

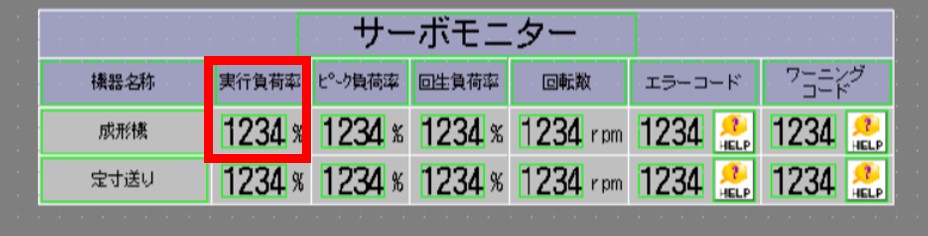

適切なバランス圧を見極めるときに参考になるのが“サーボモニター”です。

テーブル上下の【実行負荷率】を確認し,40%~50%で動作が出来ていれば問題ない範囲です。

実行負荷率が70%~80%付近だと,いずれサーボ異常で止まる可能性があります。

※あくまでも実行負荷率だけを見て判断します。

※ピーク負荷率でご連絡いただくこともありますが,ピーク負荷率は条件が複雑なため基本的には無視します。

2.バランスシリンダのエア漏れ確認

機械を長年ご使用いただいていると,バランスシリンダ内のパッキンが経年劣化します。それによりシリンダからのエア漏れが生じ満足に力を発揮できなくなり,最終的にはサーボモータの過負荷につながります。

手動でテーブルを上下し,エア漏れしていないか確認してください。

※エア漏れしている場合は音で判断可能です。

3.ハイトの下げ過ぎ

下圧空のタイミングで圧空漏れが発生し,ハイトを下げて軽減しようとすることも多いと思います。圧空漏れが改善されないからといってハイトを下げすぎてしまうと物理的負荷が大きくなり,サーボの過負荷につながります。過負荷ならまだいいのですが,最悪の場合本体やテーブルの溶接が割れてしまい修理も困難になってしまう可能性もあります。

エア漏れがひどい場合は単純にハイトを下げるのではなく,エア漏れする原因を探りましょう。

3-1.上盤の確認

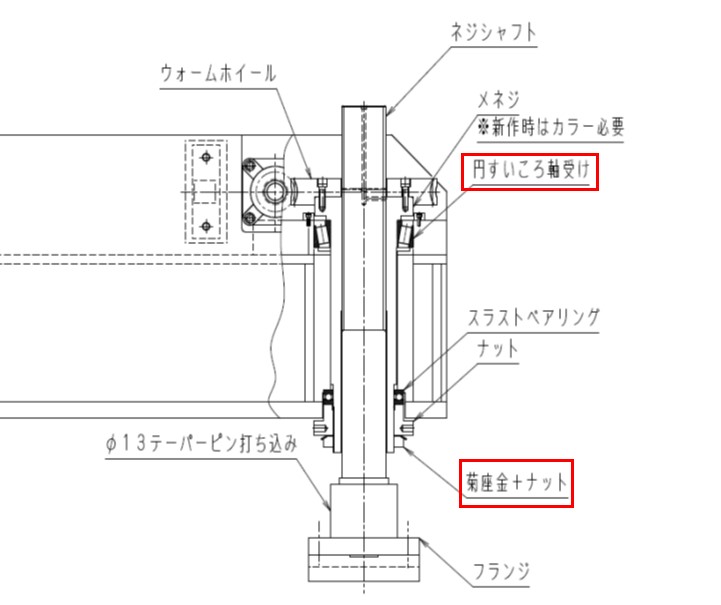

圧空漏れの瞬間に上盤が持ち上がっていないかを確認してください。上盤が持ち上がっているようであれば,円すいころ軸受けが摩耗している可能性が高いです。この場合円すいころ軸受けの交換が必要ですので弊社までお問い合わせください。

ちなみに,上図のナット及び菊座金+ナットを締めなおすことでもエア漏れの対策は可能です。ただし,あくまで暫定対策でしかなく,近いうちに再発する可能性が高いです。再発するたびにナット調整を繰り返していると,最終的にはネジが焼き付いてしまい,取り返しのつかないことになってしまいます。ですのでお早めに弊社までご連絡をお願いします。

3-2.トグルの確認

圧空漏れの瞬間に上盤ではなくテーブルが持ち上がることがあります。

その場合はトグルのリンクやボールねじの摩耗が考えられますので交換をご検討ください。

ご注意いただきたいのが,場合によっては部品の納期に3カ月程度お時間いただくこともありますのでお早めにご連絡いただければと思います。

4.さいごに

以上の説明でなんとなくご理解いただけましたでしょうか?

サーボ異常の中でも過負荷が発生している場合は,弊社にご相談いただいた場合でも今回説明したような流れで確認をしております。

あらかじめこれらの処置方法を知っていれば時間も費用も最小限に留めて解決することができると思い,ご紹介した次第です。

なお,お客さまご自身で対処いただき一時的に復旧したとしても,要因となる問題が隠れている可能性もあります。自己復旧の後で結構ですので弊社までご一報いただけたらと思います。

いただいた情報は弊社内で共有し,お客さまそれぞれにお使いの機械状況を管理し,メンテナンス時期のご案内やアドバイスに役立てるようにしています。

トーコーでは機械を長くお使いいただき,低コストで効率的な生産をお助けできるようメンテナンスにも力を入れております。

お客さまご自身でも日常点検や定期点検を強化いただき,ご不明な点や気になる点があれば気軽にご連絡いただければと思います。